Früher waren Lokalspulen relativ unbewegliche Taschen, in die Antennen hineingesteckt wurden. Heute sind es flexible Spulen, die mithilfe von Ultraschall geschweißt werden und sich eher anfühlen wie ein sehr gemütliches, kleines Kissen. Die Kunststoffexpertin präsentiert im MR Experience Center in Erlangen, woran sie und ihr Team viele Monate tüftelten: eine flexible Lokalspule1. Der Kunststoff fühlt sich hier tatsächlich nachgiebig an.

Um zu so einem Produkt zu kommen, überlegt das Team zunächst, wie flexibel die Spule sein soll und wie klein die Gehäuse für die Antennen gebaut werden können. Dazu sprechen sie sich eng mit den zuständigen Hochfrequenzentwicklern ab. Anschließend definieren sie einen geeigneten Materialmix – hier kommt das Wissen über Kunststoffe zur Geltung. Denn Kunststoff kann so vieles sein: hart, weich, leicht, hitze- und strahlenbeständig und flexibel zu verarbeiten.

„Am wichtigsten ist natürlich“, sagt Yvonne Candidus, „dass das Material der Lokalspule nicht bildgebend ist. Auch deshalb ist Kunststoff in der Medizintechnik oft das Material der Wahl.“

Danach lassen sie erste Prototypen produzieren. „Das passiert fast immer bei uns im Haus per 3D-Druck“, erzählt Candidus. „Und mit den Prototypen führen wir dann verschiedene Tests durch.“

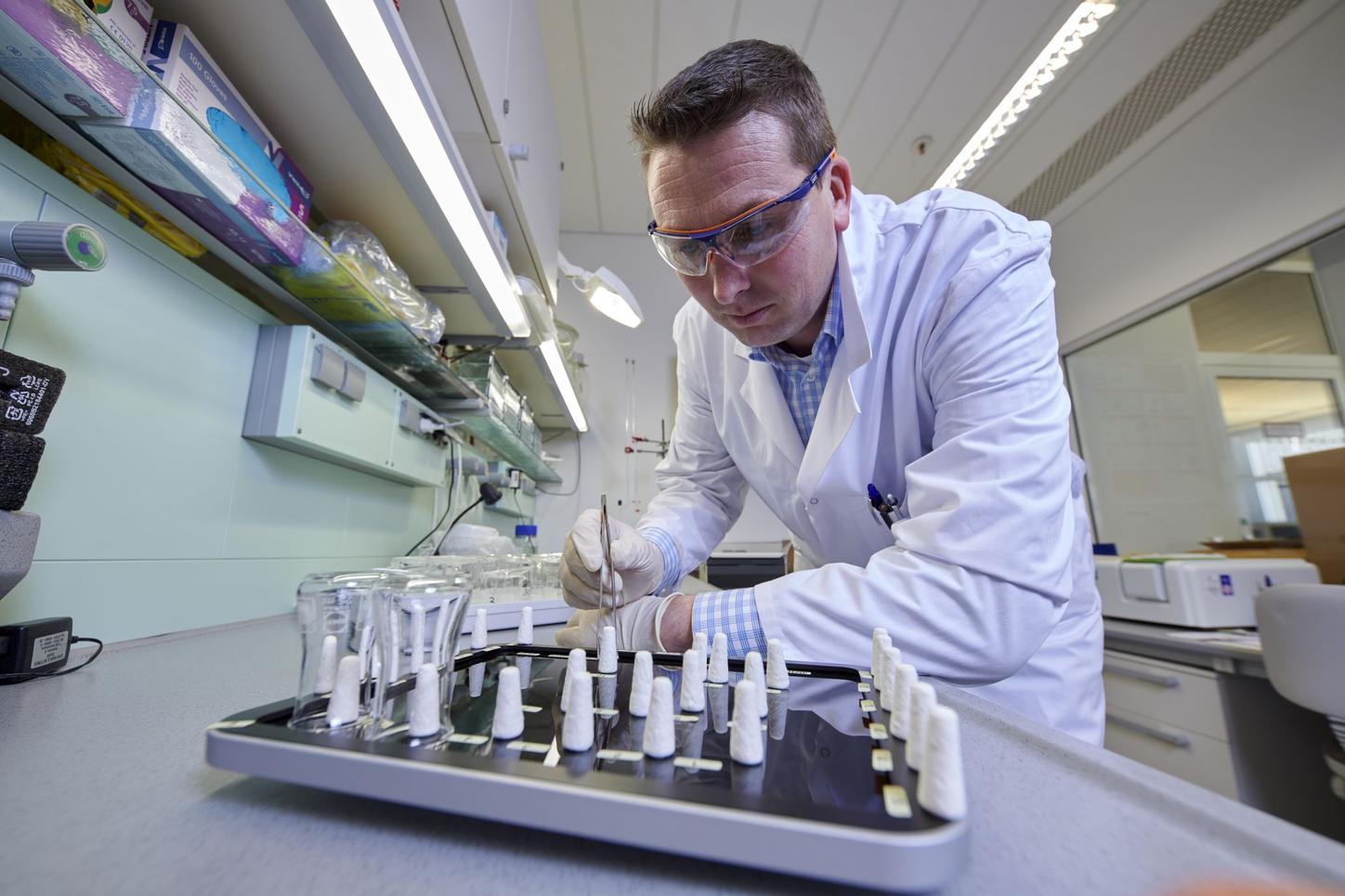

Dazu gehört zum Beispiel die Prüfung der Brennbarkeit oder der Beständigkeit gegenüber Medien oder UV-Strahlung. Besonders wichtig ist hier, ob der Prototyp beständig gegenüber Desinfektions- und Reinigungsmitteln ist. „Kunststoffe sind Alleskönner“, sagt der die Tests durchführende Kollege Sebastian Köppl aus der Werkstofftechnik. „In der Medizintechnik können wir nicht auf sie verzichten.“