Startseite

- Perspektiven

Die Frau, die Produkte formt

Die Frau, die Produkte formt

"Maker Space" steht in großen Lettern an der Wand der Werkstatt, in der die Produktdesigner*innen die ersten einfachen Prototypen fertigen – oft aus Leichtschaum-Platten und Klebstoff. Und ein*e „Macher*in“ muss man auch sein für diesen Job:

Stefanies erstes Herzensprojekt in Sachen Medizintechnik war die Gestaltung eines Brutkastens für Frühgeborene. Den konzipierte sie im Rahmen ihrer Diplomarbeit an der Hochschule für Gestaltung Schwäbisch Gmünd. Dort hat sie Industrie- bzw. Produktdesign studiert: „Im Studium lernt man die Grundprinzipien und Prozesse des Gestaltens. Damit sollte man in der Lage sein, jegliches Produkt zu entwerfen“, erklärt die Designerin.

Entsprechend vielfältig waren Stefanies erste Jobs: Sie designte Kindermöbel, Spielzeug und Accessoires für einen Hersteller von Kinderprodukten. Dann jahrelang Elektronikgeräte wie Fernseher, Radios und Lautsprecher sowie Küchengeräte für eine großen Unterhaltungselektronik-Hersteller. Die Komplexität medizintechnischer Geräte faszinierte sie weiterhin. Und so kam sie 2019 zu Siemens Healthineers, wo sie heute als Lead Industrial Designerin im Industrial Design Team arbeitet.

Industrie- bzw. Produktdesign

Warum ich als Produktdesignerin in den Medizintechnik-Bereich wollte? Weil ich Produkte gestalten möchte, die eine echte Bedeutung für Menschen haben.

Stefanie Gügel-Wild

Lead Industrial Designerin, Siemens Healthineers

Wie entsteht ein neues Produkt bei Siemens Healthineers? In der Regel sei es so, dass technische Entwickler*innen aus den unterschiedlichen Geschäftsbereichen auf das Design-Team zugingen, sobald ein neues Produkt in Planung sei, erzählt Stefanie im #Futureshaper-Interview: „Zuerst ist wichtig zu verstehen: Was genau ist das Problem, das wir mit diesem Produkt lösen wollen?“

#Futureshaper

Jetzt ansehen: Stefanie im #Futureshaper Video-Porträt

Produktdesign beginnt mit Recherche

User Experience Team

It´s all about UX

Die User Experience (UX) steht im Zentrum aller Produktdesign-Überlegungen.

Stefanie mit Timo Freitag aus dem UX Operations Team und dem Industrial Designer Sebastian Dennert. Jedes Produktdesign entsteht in einem Expertenteam.

Am Anfang steht eine Skizze

Die erste Produktvisualisierung ist oft eine einfache Handzeichnung. Doch bereits darin muss die Designidee klar erkennbar sein, erklärt Stefanie.

Die Homebase der „Macher*innen“

„Maker Space“ heißt die hausinterne Werkstatt der Industrial Designer*innen. Hier baut das Team eigenhändig die ersten Prototypen.

Echte Handarbeit

Die ersten Prototypen von Teil-Komponenten des geplanten Produkts fertigen die Designer*innen häufig aus Leichtschaumplatten.

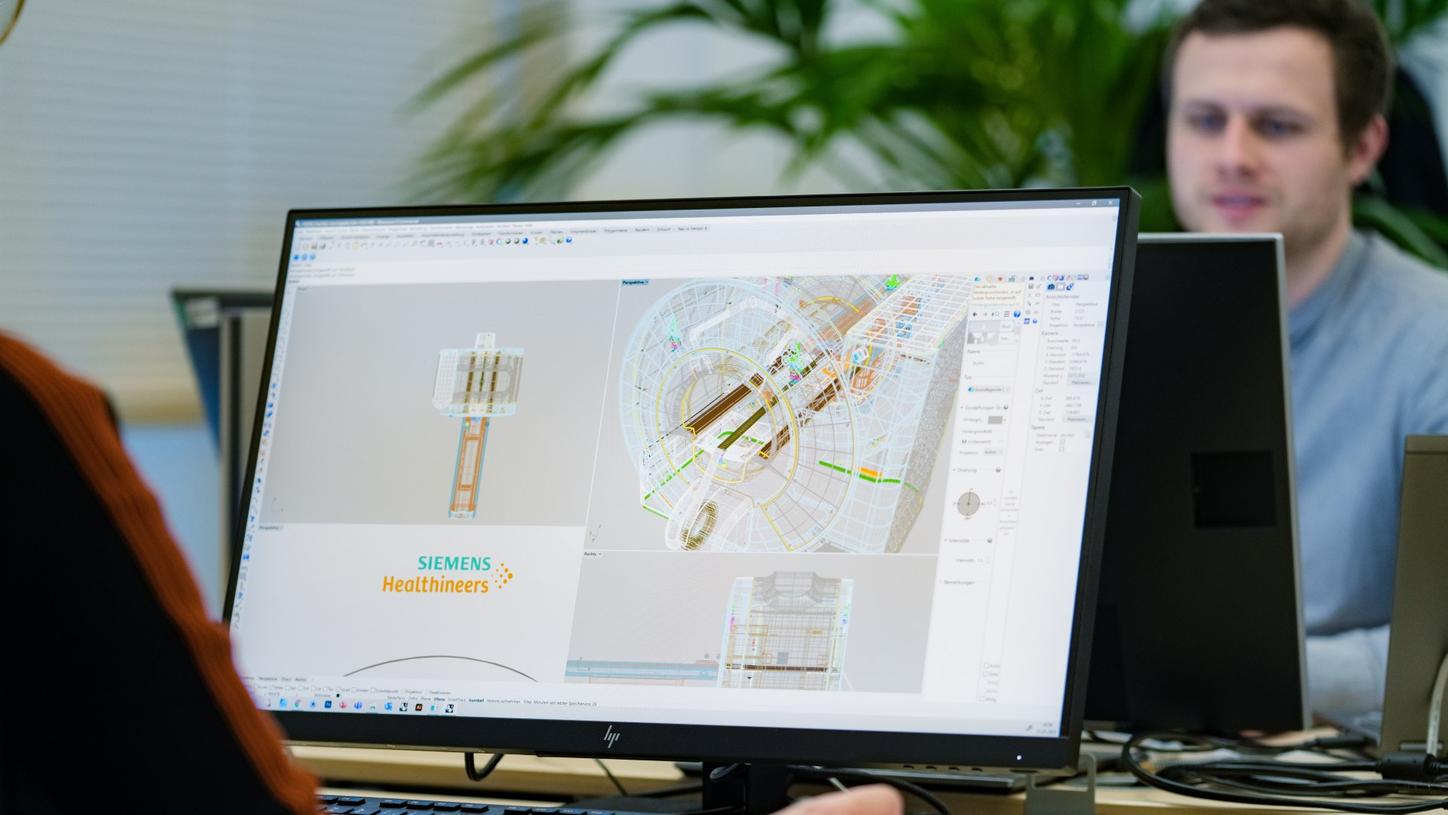

Digitale 3D-Modelle

Mit einer Software für computergestützte 3D-Modellierung konstruieren sie digitale Produktmodelle.

Eintauchen in die Virtuelle Realität

Mithilfe von Virtual Reality (VR) kann das Team sich einen sehr realitätsnahen Eindruck vom zukünftigen Produkt in Originalgröße verschaffen.

Wall of Fame

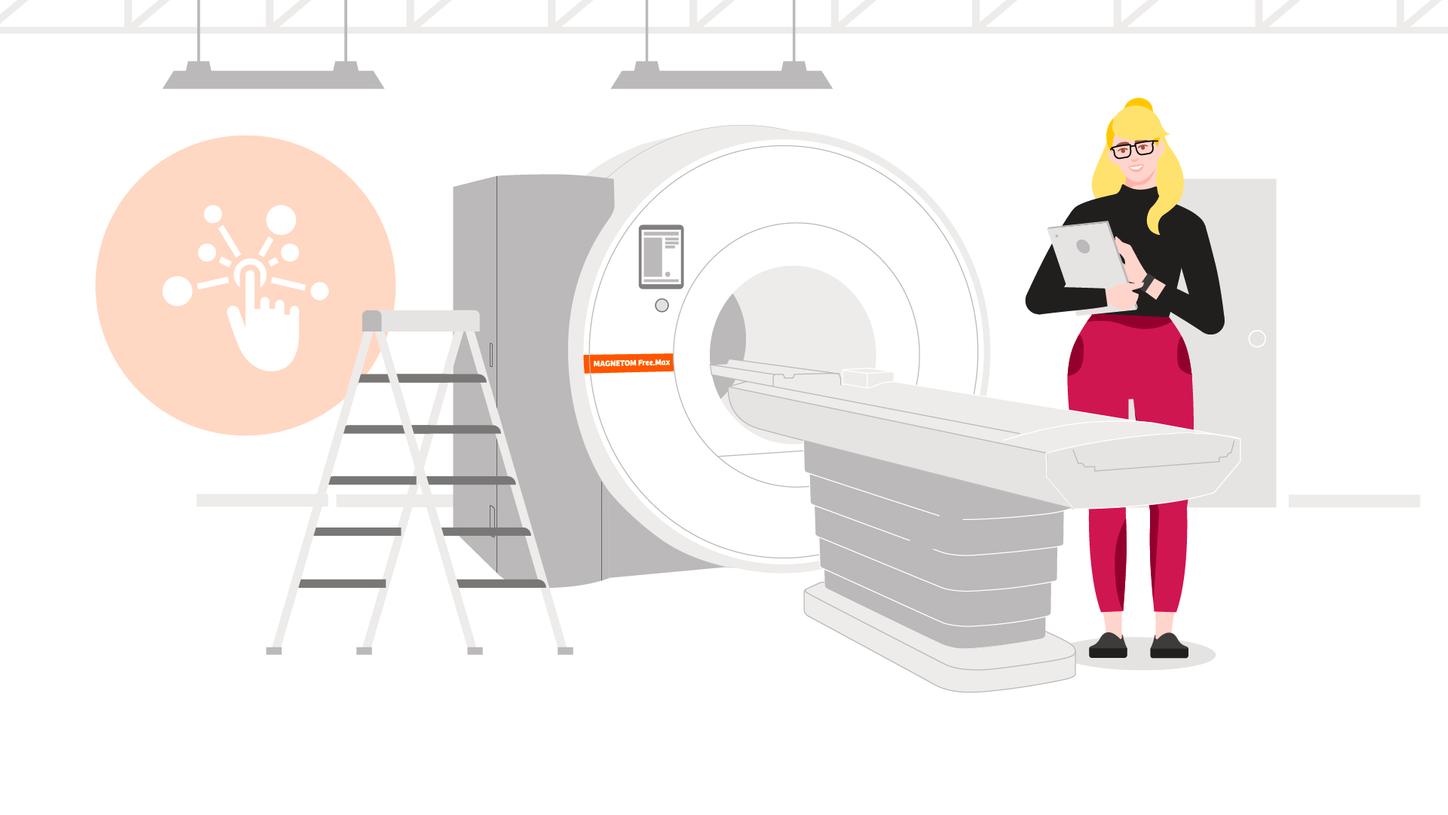

An der Award Wall hängen die Auszeichnungen des Industrial Design Teams. 2021 kam der „Red Dot Design Award“ für den MAGNETOM Free.Max dazu.

Ausgezeichnetes Design

Stefanie war federführend für die Gestaltung des preisgekrönten MRT-Scanners verantwortlich.

"Designer"-Outfit

Stillleben mit Stil: Eine Statement-Brille und Sneakers gehören zu Stefanies Standard-„Arbeitskleidung“.

It´s all about UX

Die User Experience (UX) steht im Zentrum aller Produktdesign-Überlegungen.

Während dieser Zeit bauen die Produktdesigner*innen zig verschiedene Modelle, sogenannte Mockups. Hier wird nicht nur geschnitten, geklebt und geschraubt, sondern längst auch in digitalen 3D-Räumen simuliert und getestet– mithilfe einer Software für computergestützte 3D-Modellierung oder VR-Brillen.

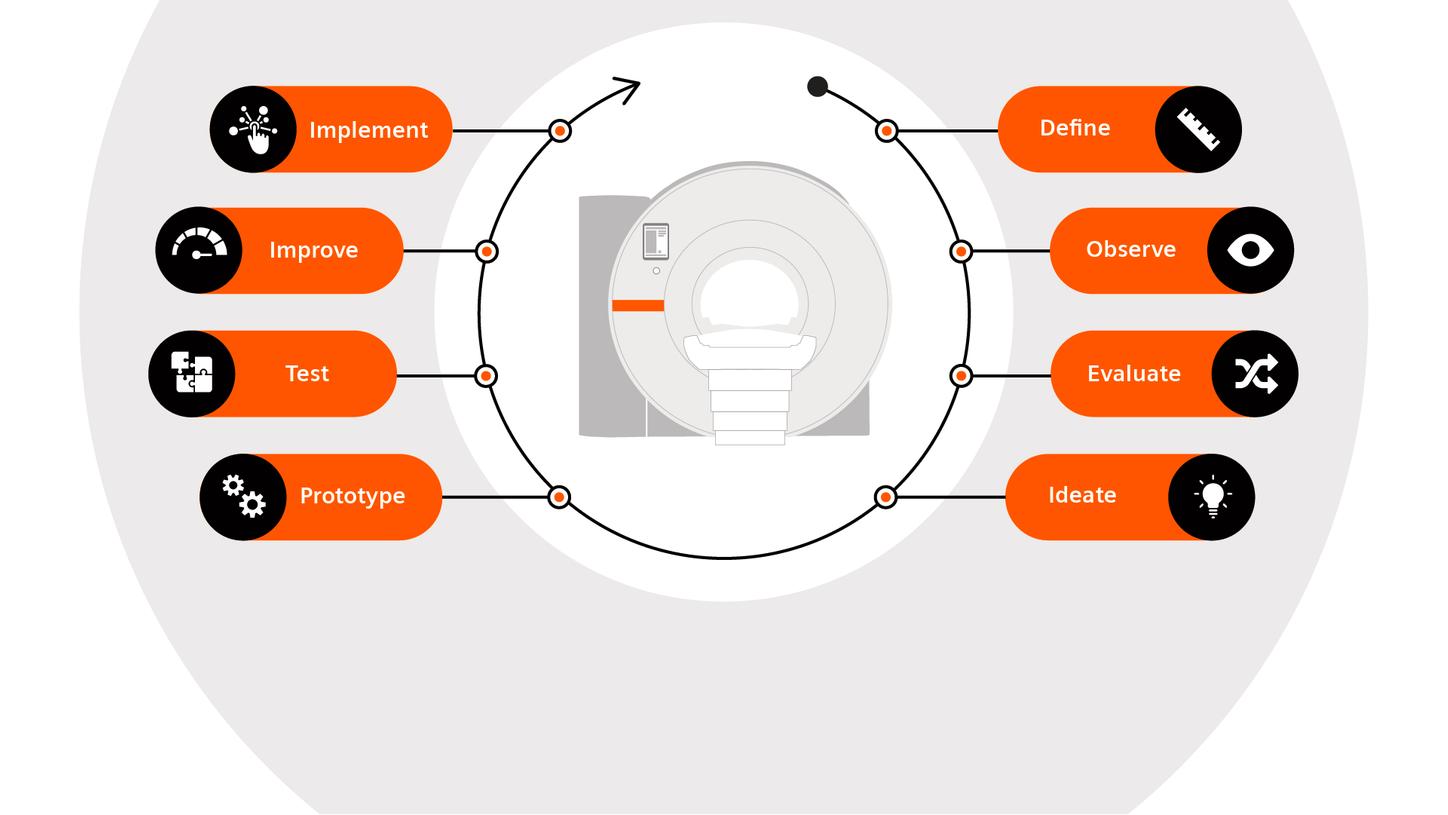

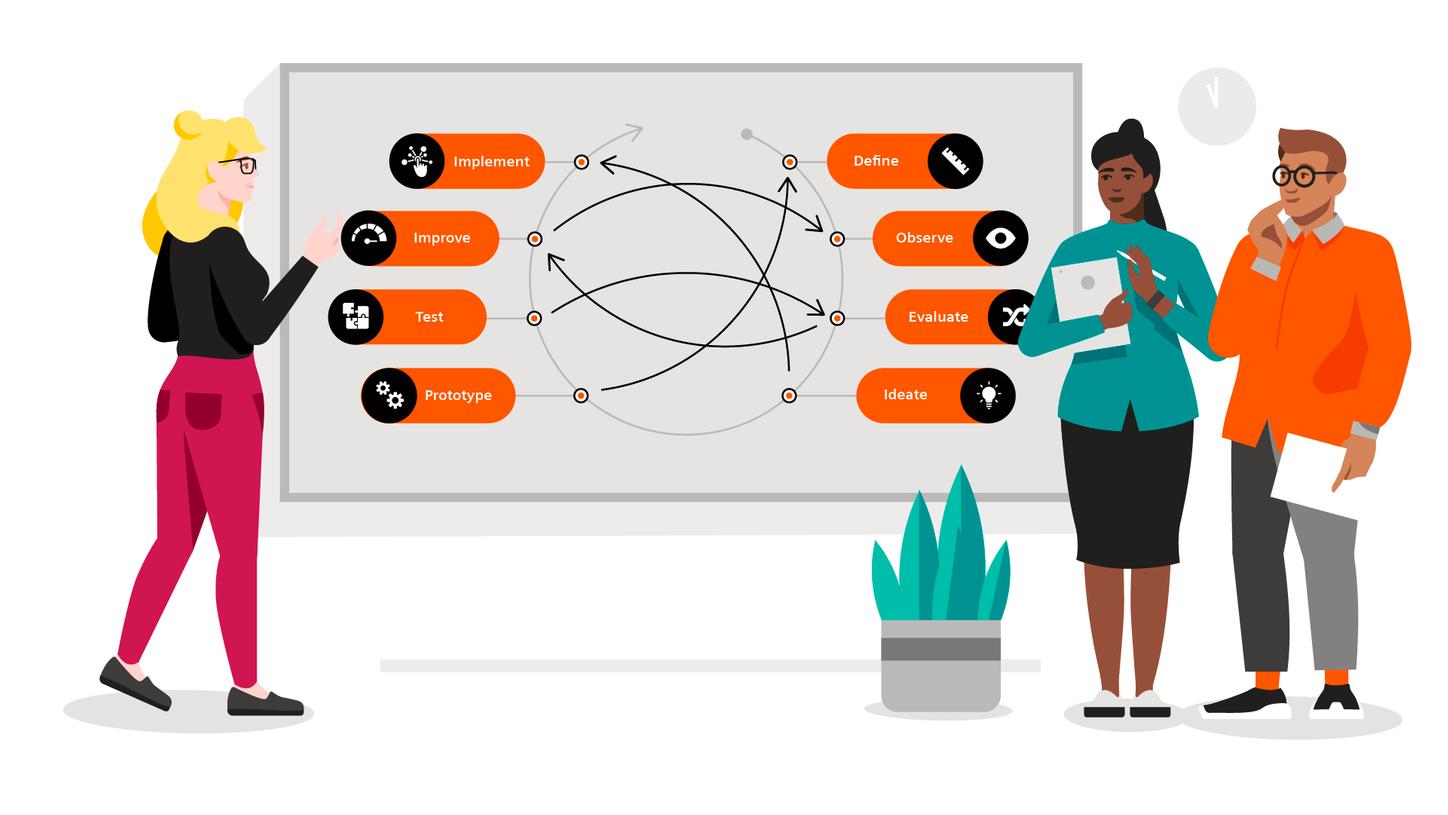

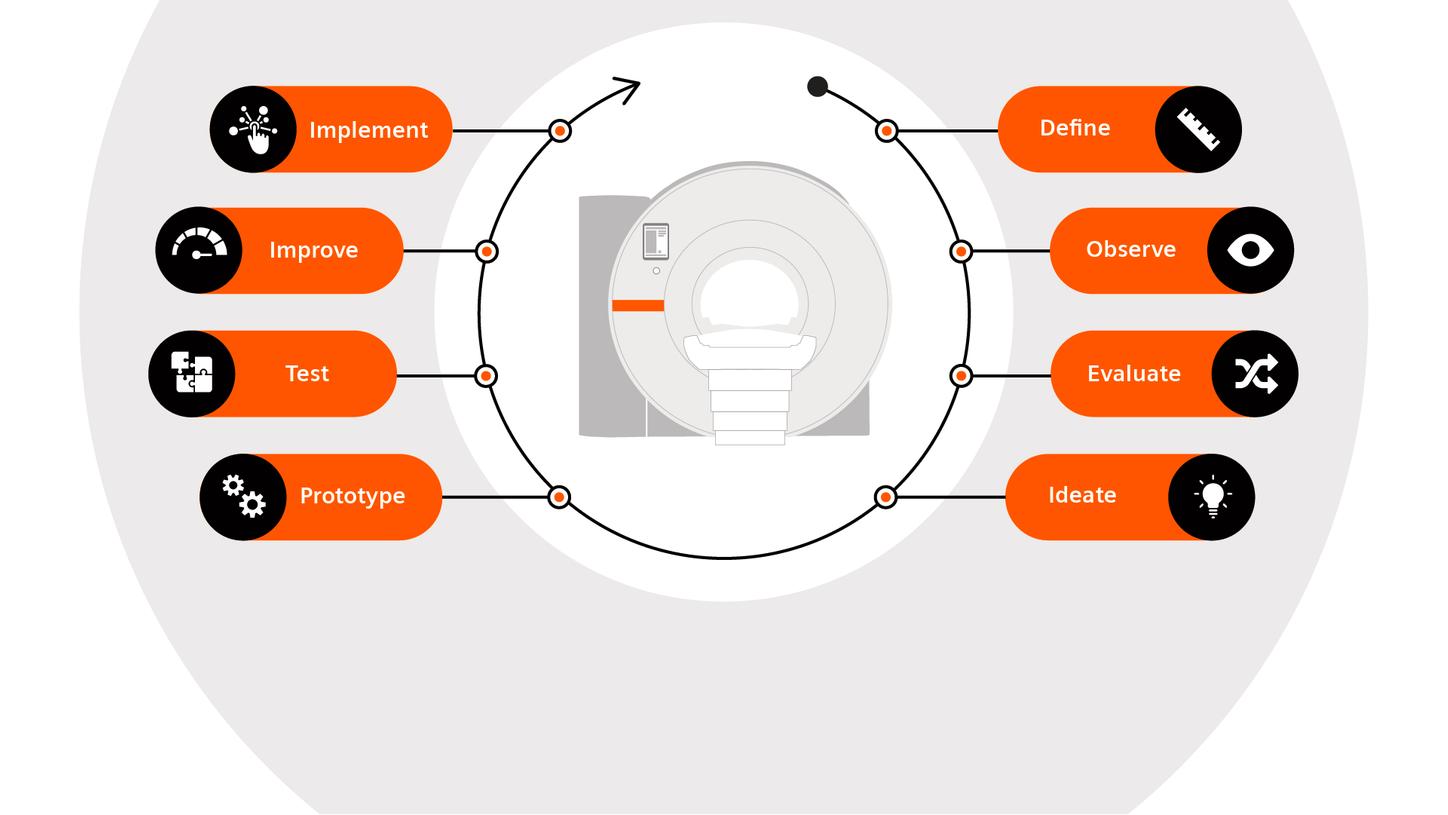

Bei der Entwicklung neuer Produktdesigns geht das Team nach einem festgelegten System vor, das sich an der Methode des „Design Thinking“ orientiert:

Design Thinking

Bis ein Produkt sein finales Erscheinungsbild hat, sind viele Vorüberlegungen, Modelle und Testreihen nötig. Alles basiert auf dem „Design-Thinking“-Ansatz.

Zunächst definiert das Team die Grundvoraussetzungen und die Strategie. Welches Problem wird durch das Produkt gelöst? Welche Parameter muss es erfüllen?

Das UX-Team führt daraufhin umfangreiche Recherchen, Beobachtungen und Befragungen mit Anwender*innen und Kund*innen durch. Was genau brauchen diese?

Die gewonnenen Erkenntnisse wertet das Team aus – für ein möglichst tiefes Verständnis der Materie. Und kombiniert sie mit den technischen Anforderungen.

Die ersten einfachen Skizzen und Visualisierungen des Designs für das Produkt entstehen.

Das Team baut nun Design-Prototypen des Produkts, bis hin zu Modellen in Originalgröße, sogenannten Mockups.

Die Prototypen durchlaufen umfangreiche Test-Szenarien. Anwender*innen geben Feedback zur Benutzer*innenfreundlichkeit.

Auf Basis der Testergebnisse und des Feedbacks verbessert das Team das Design immer weiter. Die Visualisierungen werden immer detaillierter.

In den Fertigungsstätten werden Produktdesign- und Technik-Komponenten schließlich zusammengebracht, geprüft und finalisiert.

Das Team kann vorherige Prozess-Schritte jederzeit wiederholen – je nachdem was gerade sinnvoll ist, um das Produktdesign zu optimieren.

Bis ein Produkt sein finales Erscheinungsbild hat, sind viele Vorüberlegungen, Modelle und Testreihen nötig. Alles basiert auf dem „Design-Thinking“-Ansatz.

Während des Entwicklungsprozesses sind Stefanie und ihre Kolleg*innen im engen Austausch mit den Patentanwält*innen der Abteilung „Intellectual Property“, um ihre Designs international gegen Nachahmung abzusichern: Im Unterschied zu Patenten, die technische Entwicklungen abdecken, wird durch ein Design die ästhetische Gestaltung geschützt. Dabei kann die bloße Form eines Geräts, aber auch die ganz konkrete Ausgestaltung in Form und Farbe geschützt werden. Siemens Healthineers hält weltweit mehr als 1.600 solcher Schutzrechte.

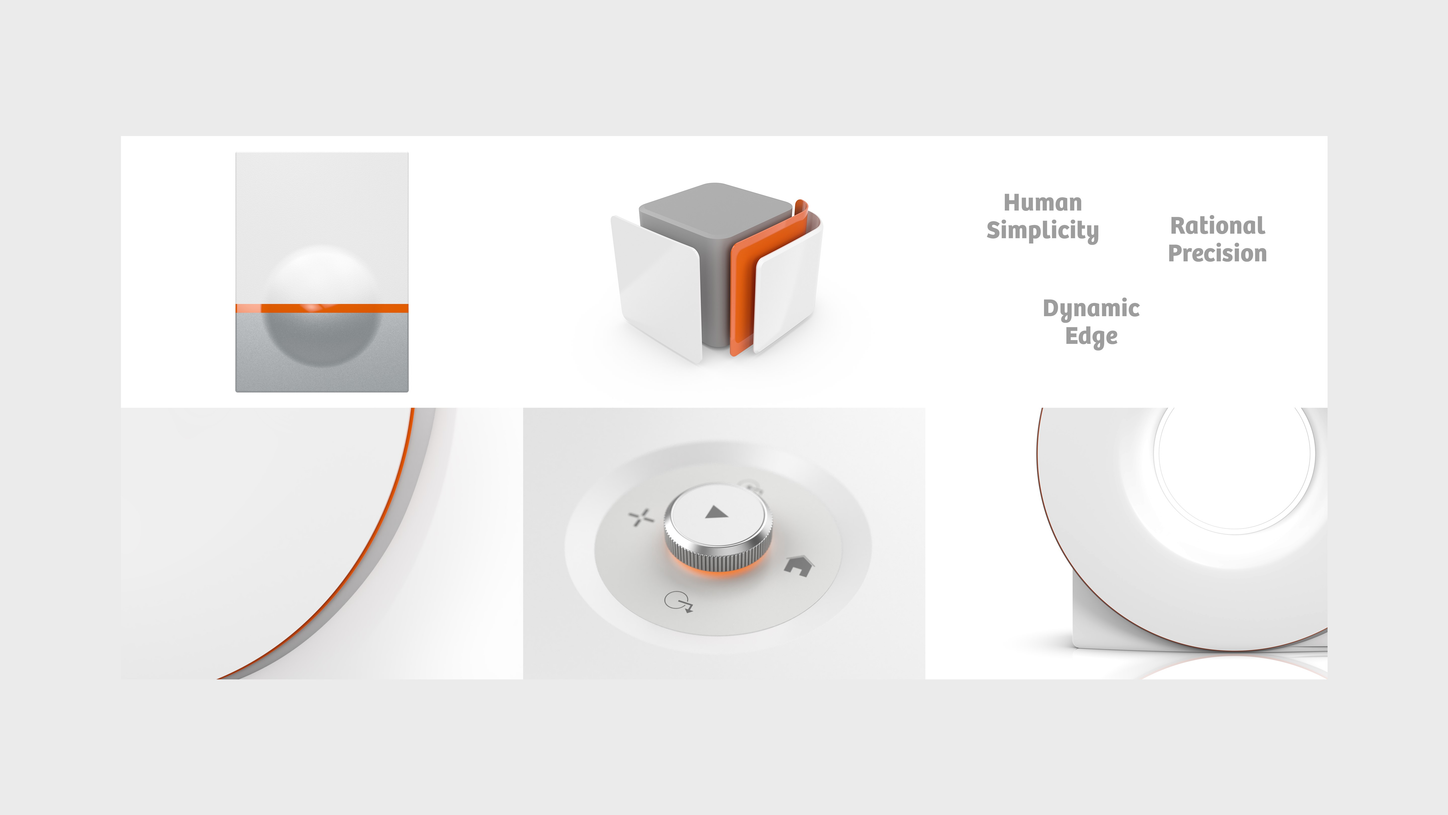

Was die visuelle Gestaltung angeht, ist jedes Produkt von Siemens Healthineers ein Stück weit individuell. Doch natürlich gibt es auch für das Produktdesign ein Design-System – mit dem Ziel, einen unverwechselbaren Look zu generieren, der für die Markenwerte steht. „Shui“ heißt das übergeordnete Design-System bei Siemens Healthineers. Stefanie hat die Industrial Design Specifications für dieses System mit ausgearbeitet:

Design-Definition laut deutschem Designgesetz §1:

Quelle:

https://dejure.org/gesetze/DesignG/1.html

Gemeinsam mit ihren Team-Kolleg*innen hat Stefanie die Farb- und Formensprache unserer Produkte entwickelt. Dahinter steckt ein ausgefeiltes Konzept:

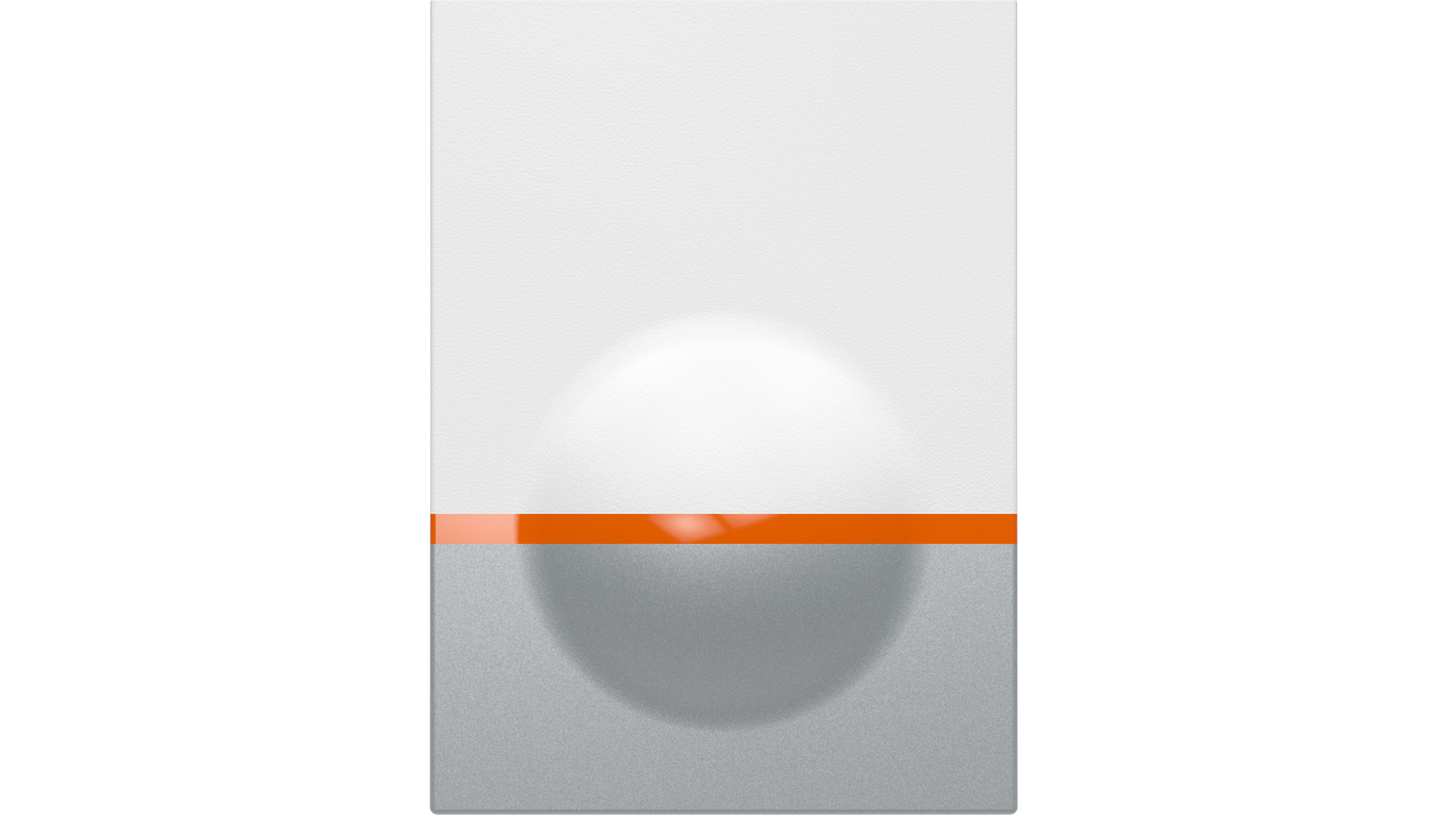

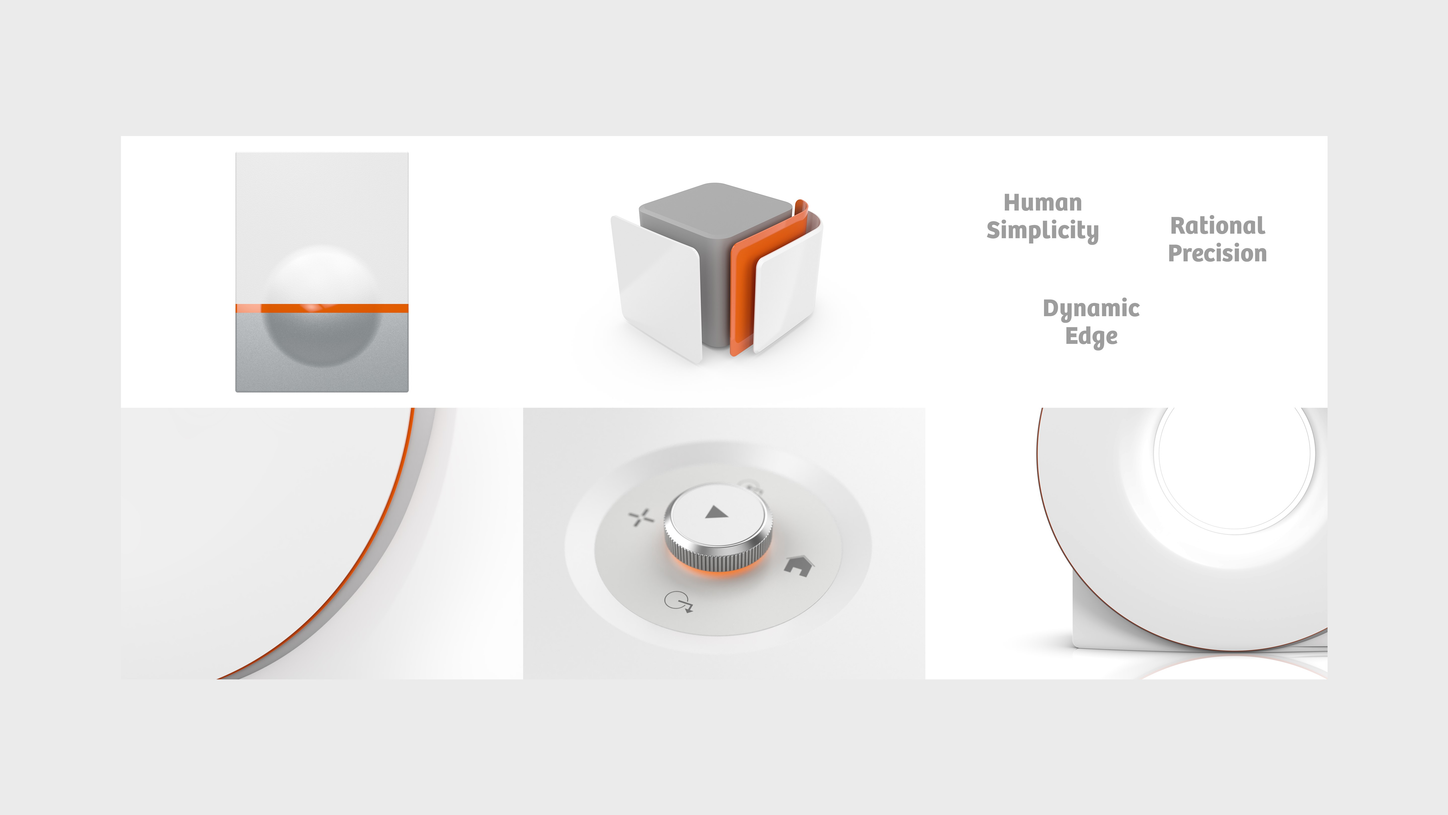

Die drei Farben Signal White, Healthy Orange und Aero Silver (bzw. Aero Grey) bilden das einheitliche Farbschema aller Siemens Healthineers Produkte.

Weiß als Primärfarbe wirkt leicht und elegant. Grau steht für die technologische Zuverlässigkeit, Orange für die Vernetzung unserer Produkte.

Das Design besteht aus drei Schicht-Elementen: Die weiße Shell umschließt alles – harmonisch und beruhigend. Das graue Core trägt die technischen Elemente.

Die horizontale, orangefarbene Stage schafft eine Verbindung zwischen der „technischen“ (grauen) und „emotionalen“ (weißen) Ebene. Sie trägt den Produktnamen.

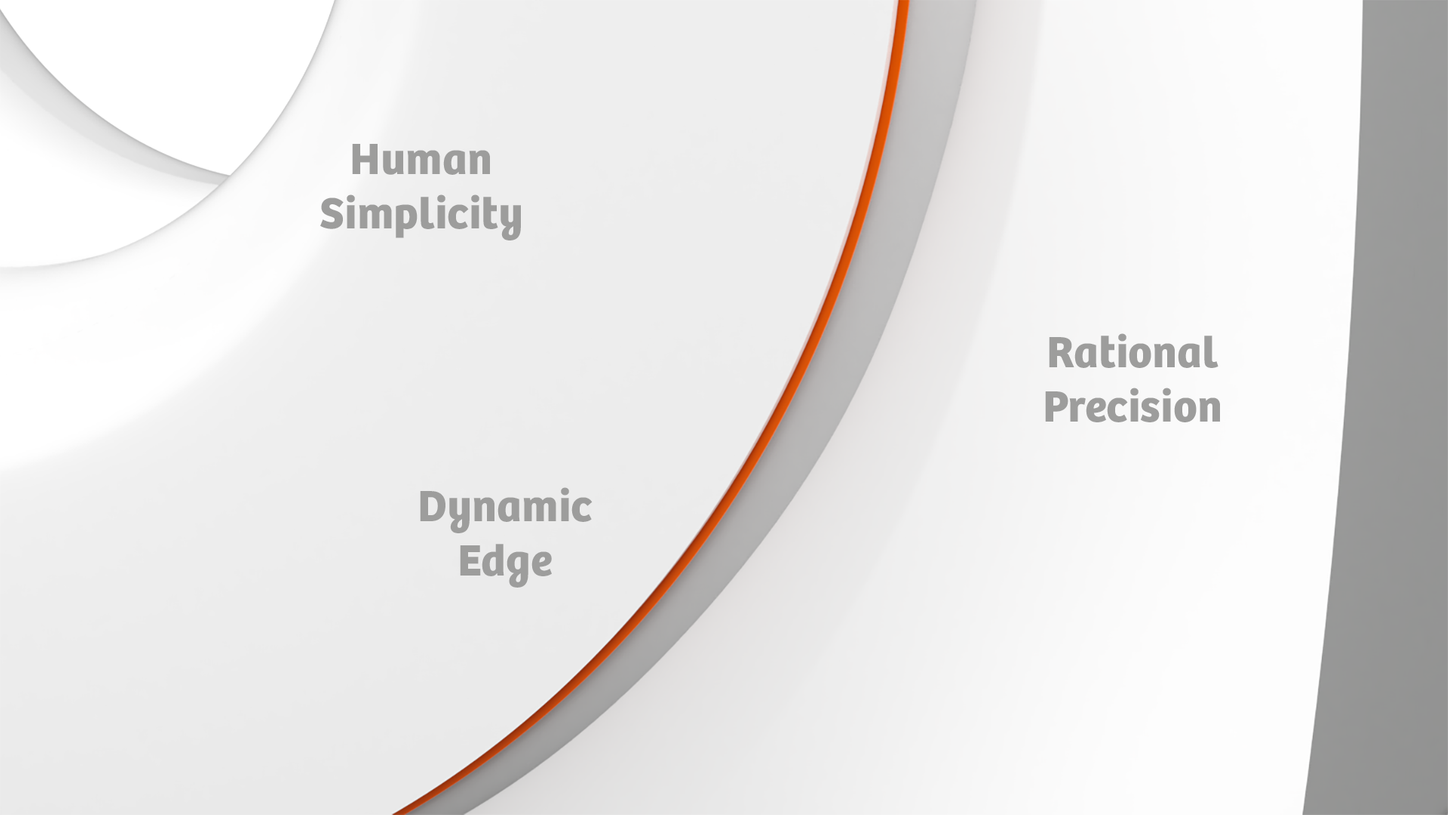

Reduzierte Design-Styles stehen für Authentizität und Nahbarkeit unserer Marke. Geometrische Formen und abgerundete Kanten vermitteln ein Gefühl von Komfort.

Dieses Gestaltungsmerkmal bestimmt den übergeordneten visuellen Charakter: Es steht für Sicherheit, Tradition, Fürsorge und einen menschenzentrierten Ansatz.

Diese Leitlinie schafft ein hohes Maß in Vertrauen, auch in die technische Steuerung des Produkts. Sie steht für die Werte Ergonomie, Präzision und Qualität.

Dieses Prinzip schafft eine inspirierende, dynamische Formensprache. Es kommuniziert die Werte Innovation, technologischer Fortschritt und Vorreiterrolle.

Die einheitliche Produktsprache – ausgedrückt durch prägnante Farben und klare Formen – gibt all unseren Produkten ihr unverwechselbares „Gesicht“.

Gemeinsam mit ihren Team-Kolleg*innen hat Stefanie die Farb- und Formensprache unserer Produkte entwickelt. Dahinter steckt ein ausgefeiltes Konzept:

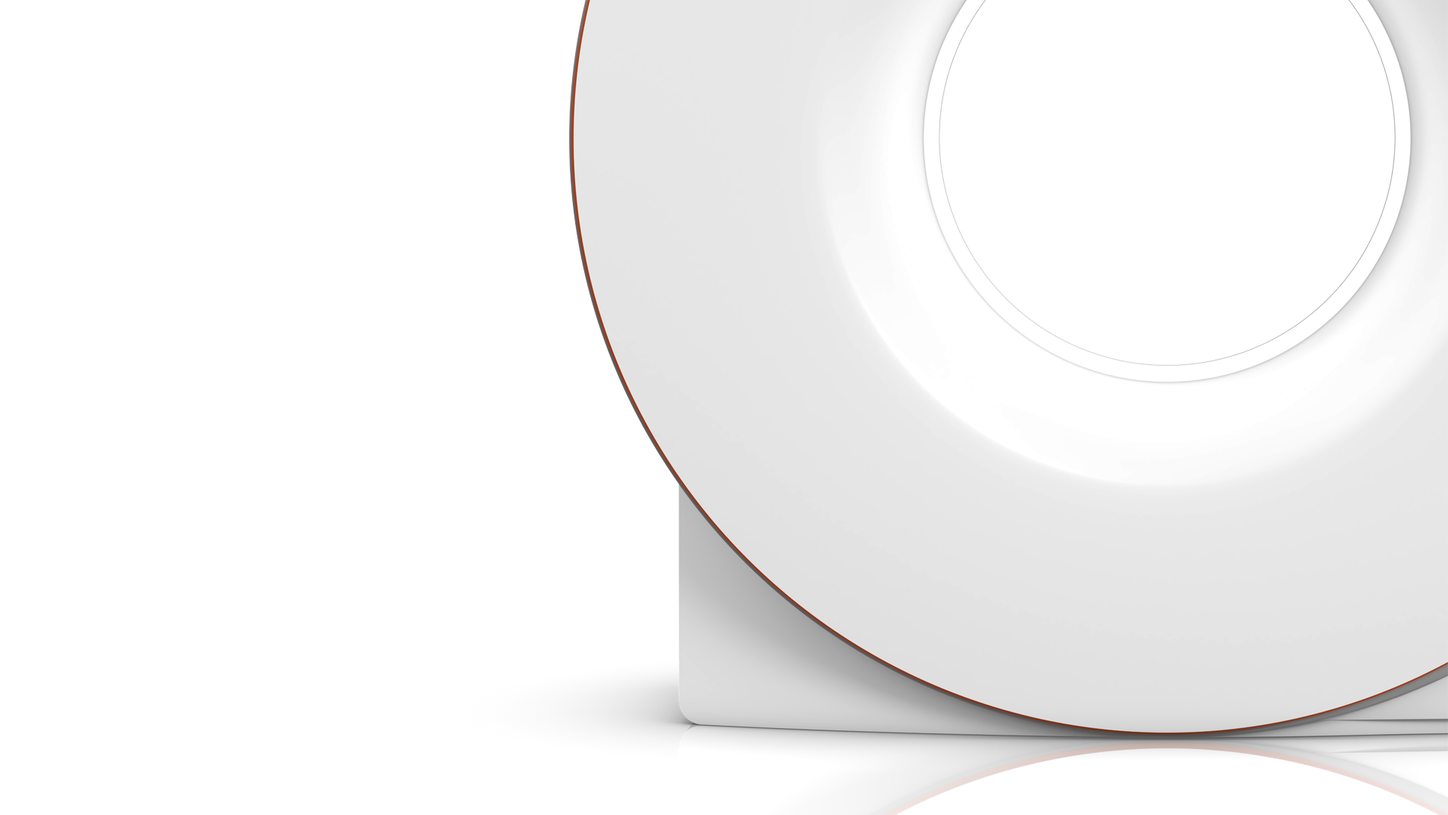

„Red Dot Design Award“

“Red Dot”-Gewinner MAGNETOM Free.Max

Zwei zentrale Produktvorteile des MAGNETOM Free.Max hängen neben der Innovation in der technischen Entwicklung entscheidend mit seinem Design zusammen: Die Transporthöhe und der Durchmesser der Röhre. „Früher mussten sogar Krankenhauswände eingerissen werden, um einen MRT ins Gebäude zu bringen“, erklärt Stefanie. Der MAGNETOM Free.Max dagegen passt mit einer Transporthöhe von unter zwei Metern bequem durch normale Türen.

MAGNETOM Free.Max

Patient*innen noch komfortabler untersuchen

Was ist der Durchmesser einer MRT-Röhre?

Werden Sie Teil des Teams Siemens Healthineers

Mehr Berufung als Beruf

Diese Seite teilen

Katja Gäbelein ist Redakteurin in der Unternehmenskommunikation bei Siemens Healthineers und spezialisiert auf Technologie- und Innovationsthemen. Sie arbeitet als Autorin für Text und Film.

Redaktionsassistenz: Guadalupe Sanchez